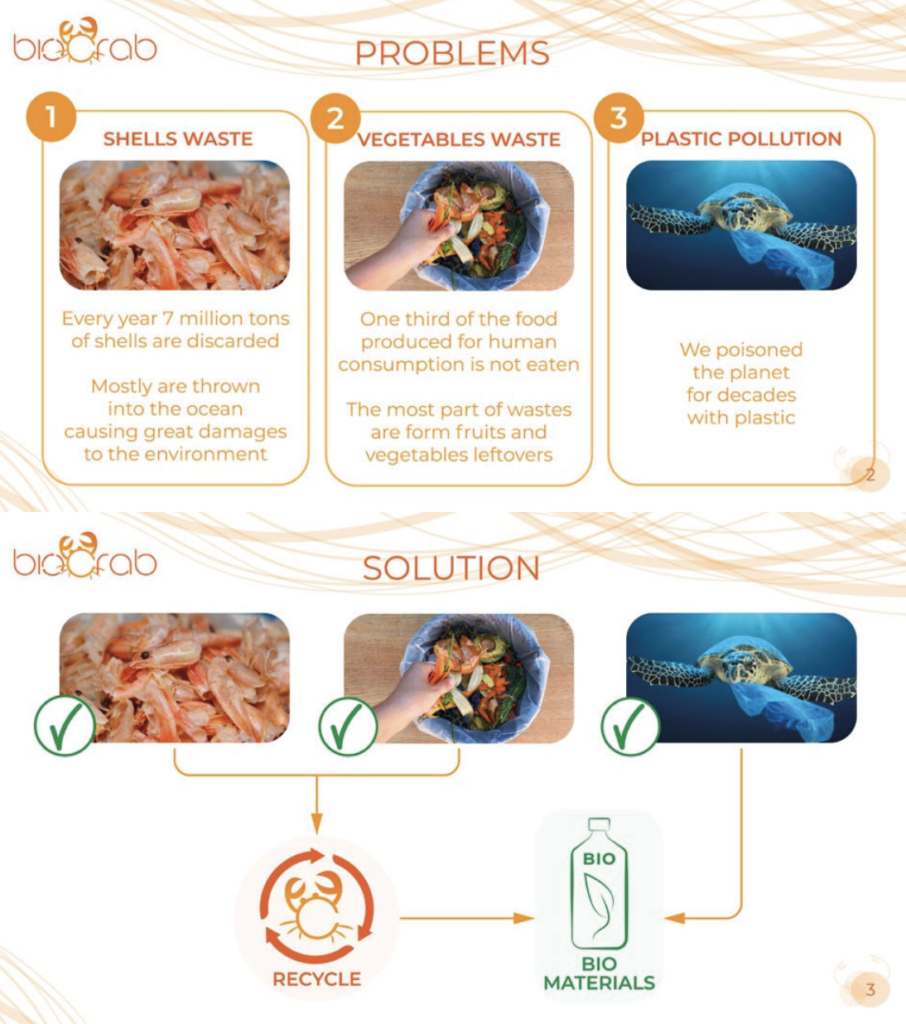

Un’alternativa alla plastica e ai problemi derivanti dal suo utilizzo? In arrivo sul mercato un nuovo materiale completamente sostenibile. Si chiama ALKIPAPER™ e viene derivato dai residui della produzione della carta per il settore alimentare. La paternità del biocomposito innovativo è della startup Alkivio, società benefit nata dalla collaborazione tra l’Istituto Italiano di Tecnologia e Novacart, multinazionale della carta per uso dolciario con sede a Garbagnate Monastero, Lecco.

Ideato per essere biodegradabile, compostabile, ecosostenibile e colorabile, ALKIPAPER ™ viene sviluppato impiegando proprio gli scarti della produzione di Novacart. Una soluzione all’insegna dell’economia circolare, che permette alla multinazionale di economizzare sulla gestione del residuo industriale e alla neonata startup di proporre sul mercato un prodotto green altamente competitivo.

Alla base della produzione di ALKIPAPER ™ c’è un composto di carta, cartoncino e cellulosa che diventa un biocomposito in granuli. I pellet di Alkivio si attestano ad essere trattati senza difficoltà da tutte le aziende che producono oggetti in plastica perché adattabili a qualsiasi tecnica produttiva senza bisogno di modifiche degli impianti esistenti: stampa a iniezione, estrusione, termoformatura, soffiaggio e stampa 3D.

Il nuovo materiale garantisce performance analoghe a quella della plastica sia in termini tecnici che estetici e si presta all’impiego nei settori più disparati: dall’edilizia al packaging, dall’agricoltura al design, dall’animal care allo sport.

Nel corso del 2023 è prevista l’installazione dell’impianto industriale per la produzione su larga scala di Alkivio, attualmente con sede presso Novacart, proprio nelle immediate vicinanze della multinazionale della carta. Obiettivo la realizzazione di oltre 900 tonnellate annue di ALKIPAPER ™, materiale che, oltre ad essere totalmente green, sarà anche a km zero.