Ci piace raccontare i progetti realizzati dagli altri; ci piace raccontare le applicazioni più interessanti di tecnologie 4.0; parlare dello sviluppo di prototipi che ci hanno particolarmente colpito; invenzioni innovative e inventori di cui è bene che si parli: questa volta racconteremo di un progetto in cui anche noi stiamo facendo la nostra parte.

Insieme a CEP e ASCC, stiamo lavorando alla modifica dell’approccio alla manutenzione delle cabine elettriche secondarie, introducendo il concetto di predittività per evitare l’interruzione dell’energia elettrica e rendendo più efficienti le attività legate alla manutenzione, oltre che prolungando il ciclo di vita della macchina.

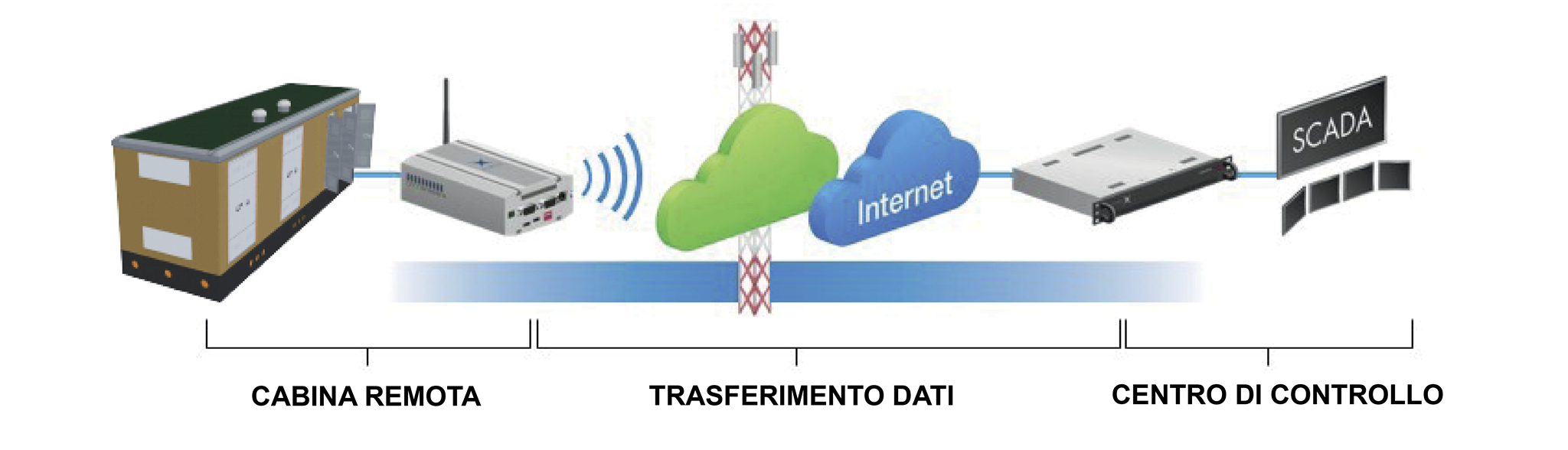

Sensori, acquisizione dati, elaborazione e trasmissione di questi ultimi, divengono essenziali per conoscere in anticipo e senza falsi allarmi l’insorgere di un possibile guasto. Grazie ad un sistema di visualizzazione da remoto, il manutentore potrà essere avvisato del possibile guasto istantaneamente, in modo da poter intervenire prima che questo si manifesti e generi un blocco nella distribuzione dell’energia elettrica.

In Italia esistono centinaia di migliaia di cabine secondarie di trasformazione elettrica MT/bt che svolgono la fondamentale funzione di alimentare industrie e zone residenziali in modo estremamente capillare. La manutenzione di tali cabine prevede una serie di operazioni da ripetersi semestralmente o annualmente. Necessaria è ovviamente un’apposita squadra di tecnici.

Il progetto su cui stiamo lavorando da oltre un anno prevede di modificare l’approccio alla manutenzione: non più periodicamente, a cadenza fissa, come il tagliando dell’automobile, ma a seconda delle effettive necessità di manutenzione.

Queste le parole di Stefano Poretta, responsabile del progetto per C Quadra.

Ovviamente, per il momento, non è possibile sostituire completamente la presenza umana in quanto imposta dalla normativa vigente, ma è tuttavia possibile ridurla, remotizzando alcuni controlli.

Fondamentale è anche l’introduzione del concetto di predittività della manutenzione. Essa consiste nel collocare nella cabina stessa un sistema dotato di sensori (specifici per temperatura, umidità, rumore, fumo, presenza SF6, acquisizione di immagini, eccetera), un sistema di acquisizione dati e un sistema di elaborazione e trasmissione degli stessi dati (solo nel caso di possibile guasto) che consenta all’operatore di manutenzione, di conoscere in anticipo e senza falsi allarmi l’insorgere di un possibile guasto.

Infine, a corredo di tutto ciò, vi sarà un sistema di visualizzazione da remoto di semplice lettura, che consentirà al manutentore di essere avvisato del possibile guasto istantaneamente, in modo da poter intervenire prima che questo si manifesti e generi un blocco nella distribuzione dell’energia elettrica. Aspetto non da poco: basti pensare ad un impianto industriale di produzione in continuo. La mancanza di energia elettrica si traduce in mancanza di produzione con conseguenti perdite di denaro. In casi ancora peggiori, quando le lavorazioni svolte in impianti industriali sono di tipo meccanico, l’interruzione dell’energia elettrica si traduce nel possibile logorio di alcuni utensili di lavoro (punte di trapano, mandrini, ecc), di una loro necessaria e successiva sostituzione, aggiungendo ulteriori costi. Certo, è possibile evitare quest’ultimo inconveniente tramite l’impiego di sistemi UPS, ma non tutte le industrie ne sono dotate e comunque la durata di erogazione di tali sistemi è normalmente molto limitata nel tempo, a meno di non dotarsi di un parco batterie estremamente costoso.

Il progetto è attualmente in corso e prevede due prime installazioni pilota entro ottobre 2021 per consentire di acquisire dati che ne validino il funzionamento o che suggeriscano eventuali modifiche.