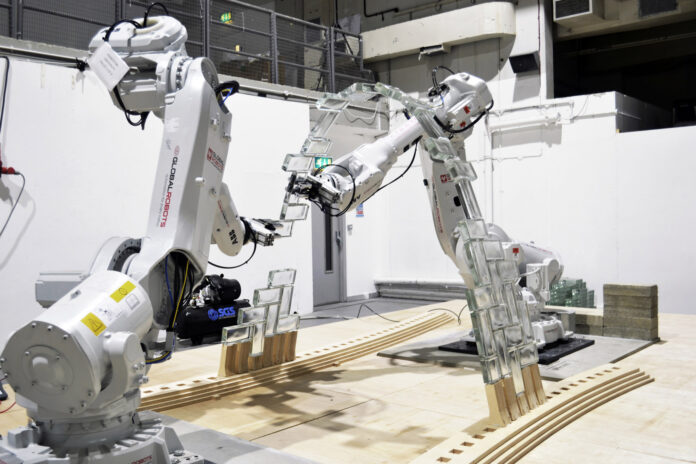

È dell’Università di Princeton il merito di aver realizzato la prima opera architettonica che vedesse il coinvolgimento di due Robot.

L’Architetto Stefana Parascho e l’Ingegnere Sigrid Adriaenssens sono i docenti che hanno collaborato insieme allo studio di Architettura Ingegneria Skidmore, Owings e Merrill (SOM) con l’obiettivo di innescare un rapporto collaborativo tra umani e robot, con il principale fine di realizzare architetture splendide e sostenibili.

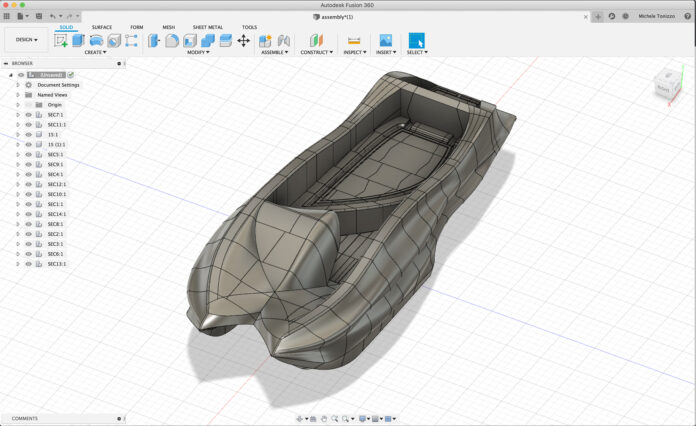

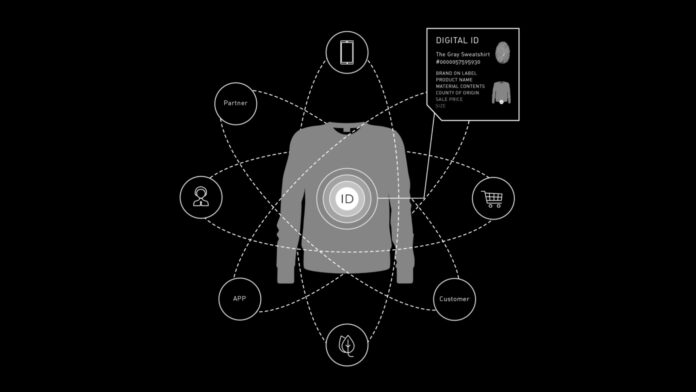

338 mattoni di vetro trasparente realizzati da Poesia Glass Studio e assemblati dai Robot senza l’utilizzo di alcuna impalcatura, ponteggio o struttura esterna di supporto. Un nuovo modo di costruire, più sostenibile grazie al minor spreco di materiale, più sicuro, senza dubbio anche meno usurante per l’uomo. I due robot hanno infatti potuto procedere nella costruzione di una volta alta più di 2 metri e larga (e lunga) oltre 3 metri e mezzo.

L’Architetto Parascho, direttore del CREATE Laboratory di Princeton (Calcolo e Robotica che Abilitano le Tecnologie per l’Architettura), precisa che non è sua intenzione sostituire l’uomo in queste complesse lavorazioni, ma utilizzare i robot per quei compiti altrimenti difficilmente attuabili. Un esempio: come potrebbe un uomo sorreggere un mattone di vetro da 3 kg per oltre 7 minuti, nell’attesa che la colla si asciughi e la struttura divenga stabile, senza compiere alcun movimento? Impossibile, ed è per questo che i robot accorrono in aiuto: per compiere movimenti tanto precisi quanto indubbiamente complessi.

Ma numerose sono le opportunità a cui la realizzazione di questo progetto apre le porte: la possibilità di andare ad operare in luoghi in cui sarebbe pericoloso lavorare o dove ne risulterebbe difficoltoso l’accesso, è solo un altro esempio, fornito da Alessandro Beghini, Direttore Associato e Ingegnere Strutturale presso SOM.

Edvard Bruun, PhD Candidate presso il Dipartimento di Ingegneria Civile e Ambientale dell’Università di Princeton, evidenzia come il potenziale derivante dal coinvolgimento dei robot, consiste essenzialmente nell’aiutarci a raggiungere l’obiettivo della costruzione di edifici solidi ed efficienti, riducendo gli sprechi nei materiali.

Partendo dall’arco centrale, i due Robot hanno poi proceduto dall’esterno, ognuno da un lato della volta. Non pochi gli imprevisti: al di là della scarsità di tempo e di tutte le problematiche derivanti dal diffondersi del COVID-19, i primi test effettuati su materiali più leggeri hanno fatto sì che i primi test con i mattoni in vetro si concludessero con svariati vetri frantumati! Ma non sono mancate anche le constatazioni positive: come evidenzia Bruun, lavorare in modo tale da garantire in modo continuato il distanziamento sociale, ha ritrovato nei Robot validi strumenti per poter lavorare.

Il CREATE Lab sta ora lavorando ad una configurazione dei robot da remoto in modo tale da provare a garantire agli studenti e ai ricercatori di poter lavorare al progetto di ricerca anche da casa.

Il team di ricerca di Princeton è composto da Stefana Parascho, Sigrid Adriaenssens, Isla Xi Han, Edvard Bruun, Ian Ting, Lisa Ramsburg, Vittorio Paris e Nicola Lepora, con il supporto di Chase Galis, Lukas Fuhrimann, Grey Wartinger e Bill Tansley. Il Team SOM include Alessandro Beghini, Samantha Walker, Michael Cascio, David Horos, Mark Sarkisian, Masaaki Miki, Max Cooper, Stuart Marsh, Matteo Tavano, Dmitri Jajich e Arthur Sauvin. Il Progetto è stato condotto con il supporto di Faidra Oikonomopoulou, Telesilla Bristogianni della Delft University of Technology, e sponsorizzato da Global Robots, Poesia Glass e New Pig Corporation.