Grazie a robot e materiali compositi avanzati, è stata per la prima volta letteralmente “stampata” una barca. La tecnologia innovativa da cui Mambo è nata, consente infatti di stampare in 3D oggetti forti, unici, dalle forme, dimensioni e prestazioni senza precedenti: mai più stampi, vincoli di tempo o design tradizionali!

Brevettata dalla Spin Off del Politecnico di Milano Moi Composites, si chiama CFM, che sta per Continuous Fiber Manufacturing e consente di stampare in 3D materiali compositi con prestazioni meccaniche e libertà formali mai viste!

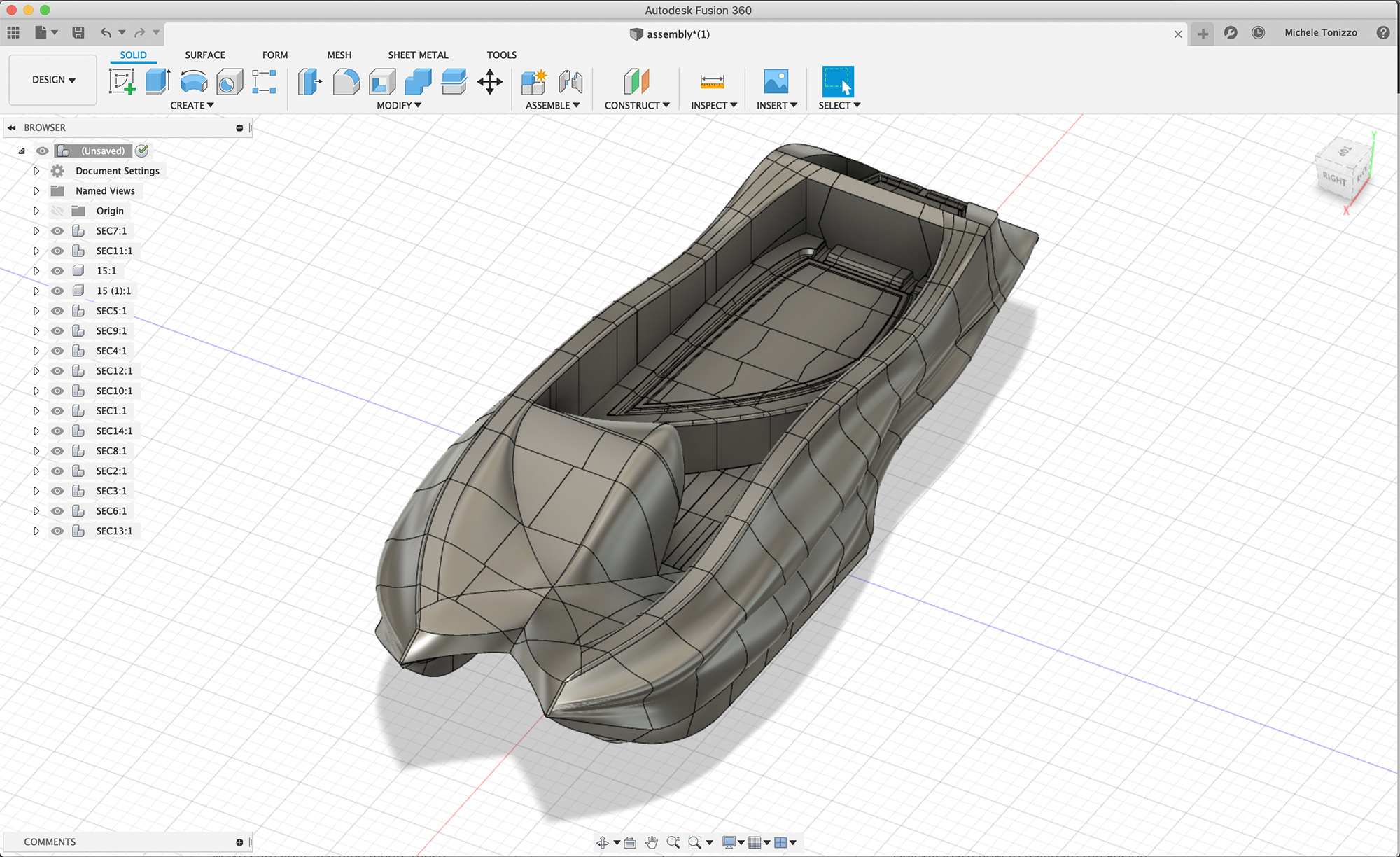

Si parte da un disegno digitale per poi far procedere nella lavorazione due robot KUKA Quantec High Accuracy che instancabilmente, senza modelli o stampi o simili, stampano le diverse sezioni che compongono lo scafo, mediante fibre continue impregnate di resina reticolabile. Il risultato è un pezzo unico, di elevatissimo livello e altamente personalizzabile. Lungo 6,5 metri, pesa 800 kg e dotata di un fuoribordo da 115cv: completano l’opera divanetti in pelle, deck in sughero che contribuiscono a rendere Mambo non solo digitale e tecnologica ma anche sartoriale e artigianale.

Partner nella realizzazione del progetto sono un gruppo di esperti internazionali nel campo software, automazione, materiali compositi e industria nautica: Autodesk, Catmarine, Confindustria Nautica, Mercury Marine, MICAD, Osculati e Owens Corning.